脱硫石膏引起水泥凝结时间异常的原因分析

脱硫石膏是常用的水泥调凝剂,因使用脱硫石膏而引发的水泥凝结时间异常事故时有发生。通过采用XRD矿物分析、XRF元素分析、溶解特性分析、DSC-TG热特性分析等试验方法,对某企业使用脱硫石膏引发的水泥凝结时间异常原因进行了分析。分析结果显示,脱硫石膏中适量杂质离子的存在,对水泥的缓凝有一定改善作用;含有较多半水石膏的脱硫石膏,活性较高、溶解快、溶解度高,缓凝作用发挥快。水泥企业使用工业副产脱硫石膏前,应进行相关理化分析,优化脱硫石膏的掺加比例,稳定水泥质量。

工业副产石膏品种较多,包括烟气脱硫石膏、磷石膏、钛石膏、氟石膏、硼石膏、陶瓷废料、钙渣等。我国产出工业副产石膏的企业有近万家,工业副产石膏年产出量近两亿吨,但工业副产石膏综合利用率却不足50%,大量工业副产石膏未得到资源化综合利用。目前,对工业副产石膏的处置,大多采用露天堆放或就地掩埋的方式,不仅占用了大量宝贵的土地资源,而且极易污染环境。随着我国生态环境保护力度的不断增强,如何实现工业副产石膏的资源化综合利用显得尤为迫切。

在水泥生产过程中,若不掺加石膏或石膏掺量不足时,在水泥使用过程中,所含C3A(活性最高)易水化生成溶解度较大的板状水化铝酸四钙,导致水泥发生急凝现象。加入石膏后,水泥中的石膏与水化铝酸四钙作用可生成钙矾石(三硫型水化硫铝酸钙)。钙矾石难溶于水,易沉淀在水泥颗粒表面,阻碍水泥中的C3A的进一步水化,从而延缓了水泥的凝结[1-3]。因此,工业副产石膏作为水泥缓凝剂用于水泥生产是其大规模资源化利用的有效途径。

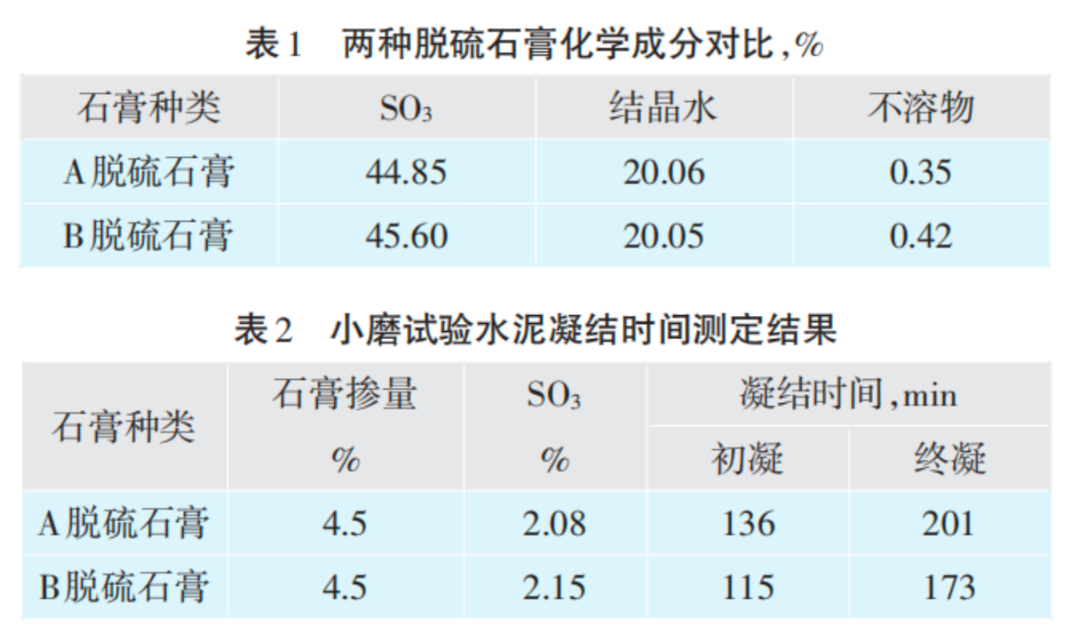

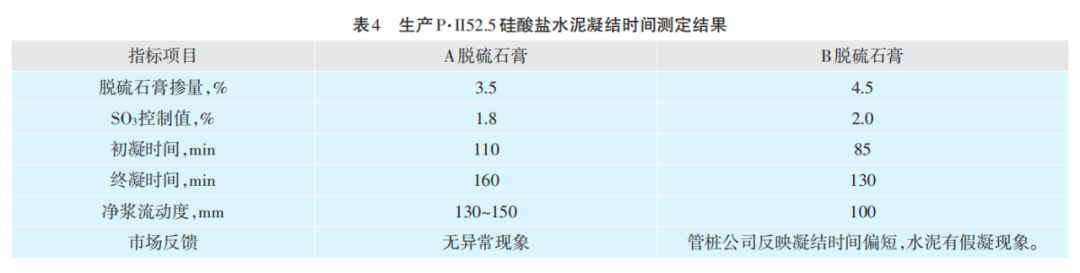

西南地区某水泥企业使用的A、B两种脱硫石膏化学成分对比见表1。该企业使用A脱硫石膏时,水泥产品性能稳定,因A脱硫石膏供应不足改用B脱硫石膏后,水泥产品凝结时间明显缩短。单掺3.5%A脱硫石膏生产P·II52.5水泥,可满足P·II52.5水泥性能指标要求及用户需求;改为单掺加B脱硫石膏后,尽管掺量达4.5%,但水泥凝结时间仍无法满足质量要求,需另搭配5%磷石膏才勉强达到要求。此外,B脱硫石膏掺量的增加还导致水泥强度降低,企业生产成本增加。掺加不同脱硫石膏,小磨试验水泥凝结时间测定结果见表2,生产P·O42.5散装水泥凝结时间测定结果见表3,生产P·II52.5硅酸盐水泥凝结时间测定结果见表4。

为找出B脱硫石膏对水泥质量影响的原因,我公司对A、B两种脱硫石膏进行了XRD矿物分析、XRF元素分析、溶解特性分析、DSC-TG热特性分析试验,为工业副产脱硫石膏的使用提供依据。

(1)XRD矿物分析。采用BrukerAXSX射线衍射分析仪,应用晶体矿物学衍射理论XRD-Rieltveld拟合法进行石膏矿物组分分析。

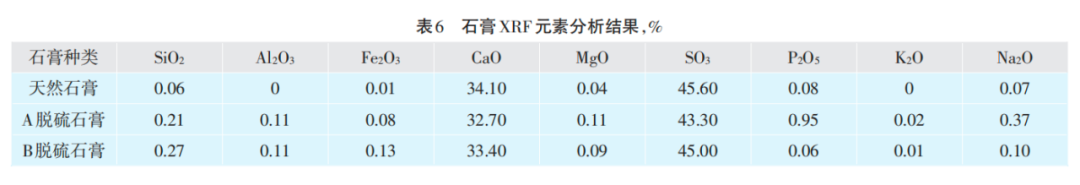

(2)XRF元素分析。采用Bruker X射线荧光分析仪、电热恒温鼓风干燥箱、智能马弗炉、分析天平,按照GB/T176-2017《水泥化学分析方法》中X射线荧光分析方法-熔片法进行石膏元素分析。

(3)溶解特性分析。采用上海雷磁DDS-11A型电导率仪,应用EDTA容量滴定法测定石膏的溶解度。

(4)DSC-TG热特性分析。采用耐驰DSC/DTA-TGSTA449F3Jupiter差示扫描量热仪进行石膏热特性分析。

脱硫石膏为细粉状,一般含有少量方解石、长石等矿物杂质。在水泥生产中掺加脱硫石膏,对水泥中C3S的水化可起到一定晶核作用,有助于加速水泥早期水化,有利于水泥强度发展。

受磨机研磨发热和熟料带入热影响,在水泥粉磨过程中,石膏的存在形态会发生相应的变化,出磨水泥中石膏的晶型主要取决于出磨物料温度,一般混合存在CaSO4?2H2O、β-CaSO4?1/2H2O(β-HH)、β-CaSO4Ⅲ等晶型。不同晶型的石膏溶解度和溶解速率不同,直接影响水泥的流变性能。各晶型石膏中,半水石膏CaSO4·1/2H2O的溶解速率最快,溶解度也最大;半水石膏的溶解速率和溶解度比二水石膏高。

A、B脱硫石膏的XRD矿物分析结果见表5。由表5可见,A脱硫石膏中半水石膏的含量约为B脱硫石膏中半水石膏含量的5倍。

脱硫石膏所含杂质的种类和含量也会影响石膏晶型的形成。脱硫石膏所含Na+、K+、Mg2+、Fe2+、Al3+阳离子会选择性吸附到石膏晶体表面呈阴性(020)晶面,衍射峰峰位偏移、强度变化,使得针棒状的二水石膏晶体变短粗,晶体长径比降低,阳离子影响排序为K+>Al3+>Mg2+。脱硫石膏所含F-、Cl-及PO43-、HPO42-、H2PO4-阴离子会选择性吸附到石膏晶体表面呈阳性(111)晶面,与晶体表面Ca2+反应生成CaF2、Ca3(PO4)2,沉淀覆盖在(111)晶面,抑制石膏晶体c轴方向的生长,使得针棒状的石膏晶体变为板状、片状、块状等不规则的晶体形貌。当脱硫石膏所含Na+、K+、Mg2+、Fe2+、Al3+阳离子及F-、Cl-及PO43-、HPO42-、H2PO4-阴离子的质量百分含量<2.0%时,对二水石膏结晶的矿物组成不会造成影响。

A、B两种脱硫石膏XRF元素分析结果见表6,石膏可溶性磷含量见表7。由表6可见,A脱硫石膏中P2O5含量最高,约为B脱硫石膏的15倍;B脱硫石膏和天然石膏中的磷含量处于同一数量级。由表7可知,A脱硫石膏中的可溶性磷含量比B脱硫石膏和天然石膏高出一个数量级。

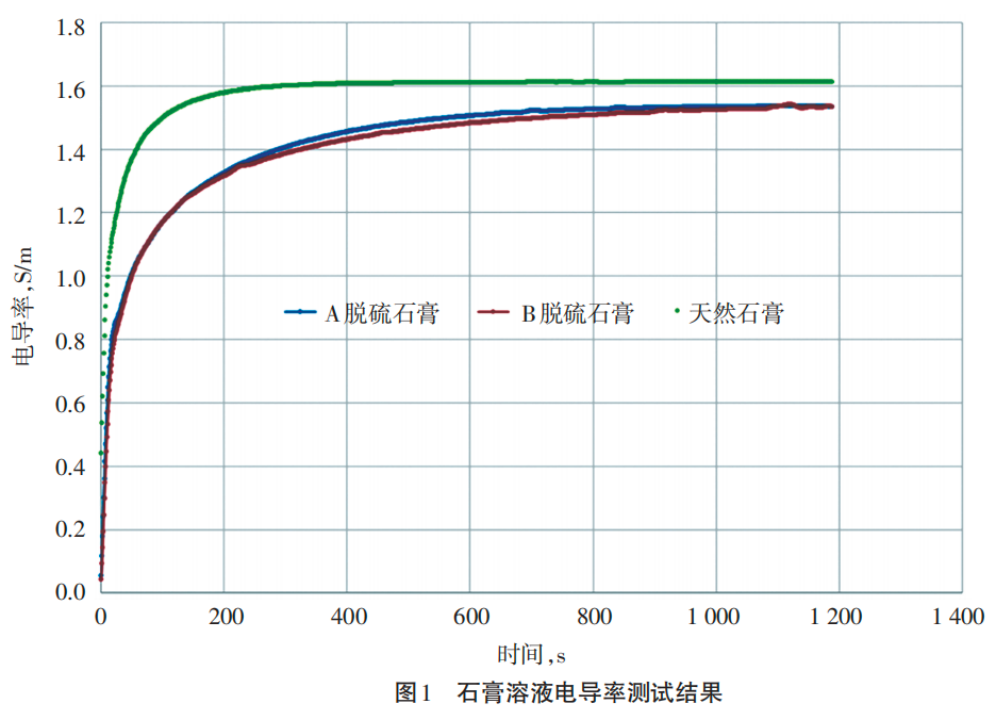

脱硫石膏溶解特性与石膏溶液电导率具有较高的相关性,通过测定石膏溶液电导率可以区分出不同石膏溶解特性的差异。将0.3g脱硫石膏溶解在100mL蒸馏水中,以150r/min速率搅拌,25℃室温下,测定石膏溶液电导率随时间的变化情况。

A、B两种脱硫石膏溶液电导率测试结果见图1。

由图1可知,A脱硫石膏与B脱硫石膏的电导率均比天然石膏低,由电导率和溶解性高相关性可知,A、B脱硫石膏的溶解速率比天然石膏低,天然石膏在30s内即达到溶解平衡,而A、B脱硫石膏在1000s时达到溶解平衡。A脱硫石膏电导率在200~900s内高于B脱硫石膏,显示A、B脱硫石膏含有的各种离子溶解情况不同,结合XRF元素分析结果判断,可能是由于A脱硫石膏中的二水石膏晶体逐步溶解到一定程度后,A脱硫石膏中的杂质(磷酸根离子及其结合的正离子)溶解加速所致。当A、B脱硫石膏溶液溶解达平衡状态时,A、B脱硫石膏电导率和溶解度基本相同。A脱硫石膏电导率更高,表示其溶解得更快,释放SO₄²-更快,应用于水泥生产时,缓凝效果更好。

影响脱硫石膏溶解度的因素较多,包括石膏所含杂质、同一晶体不同晶面溶解速率等,脱硫石膏中的硫酸根离子与钙离子的溶出速率并非越快越好,而是存在一个最佳溶出速率范围。水泥企业可以通过控制水泥生产工序温度,调整水泥中半水石膏含量,进而使脱水石膏中硫酸根离子与钙离子溶出速率达到最佳范围,从而改善水泥产品性能。

将石膏样品在45℃下烘干处理,之后取10mg样品置于刚玉坩埚中,在流速30mL/min的动态氮气气氛下,进行样品热测试,扫描温度区间为“室温~500℃”,升温速率为10℃/min。

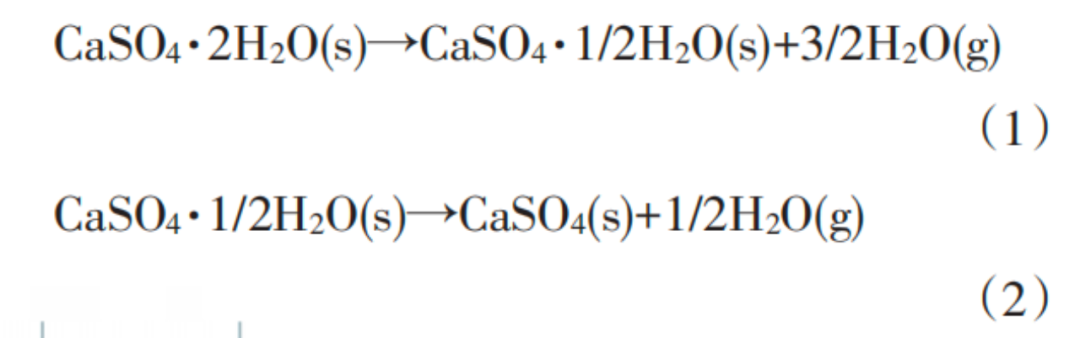

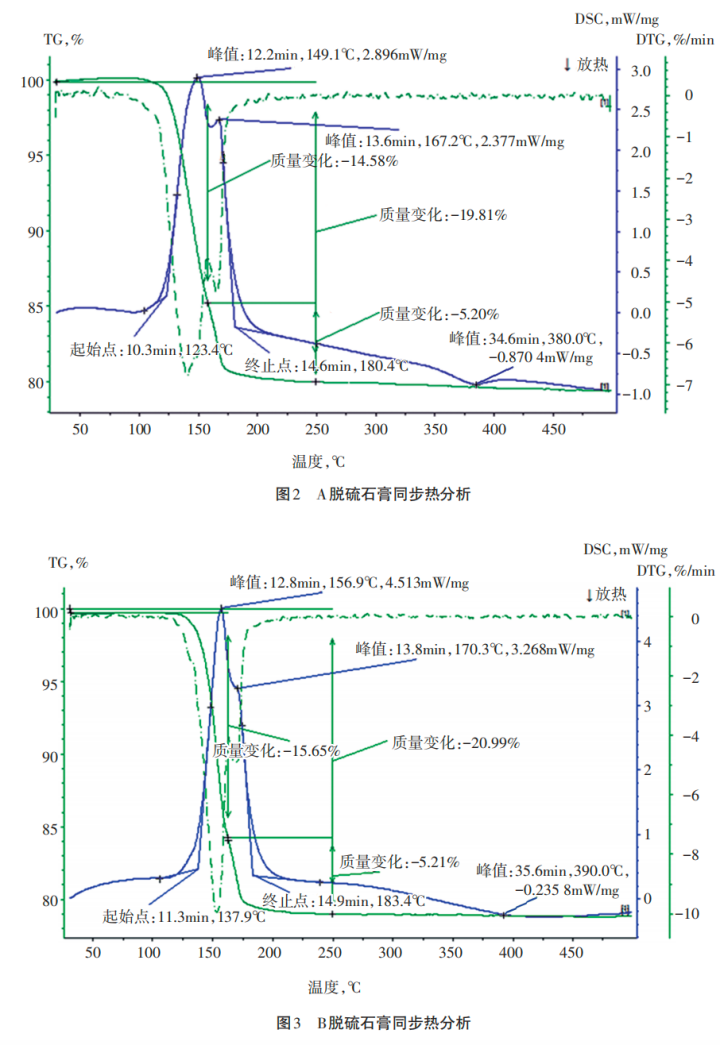

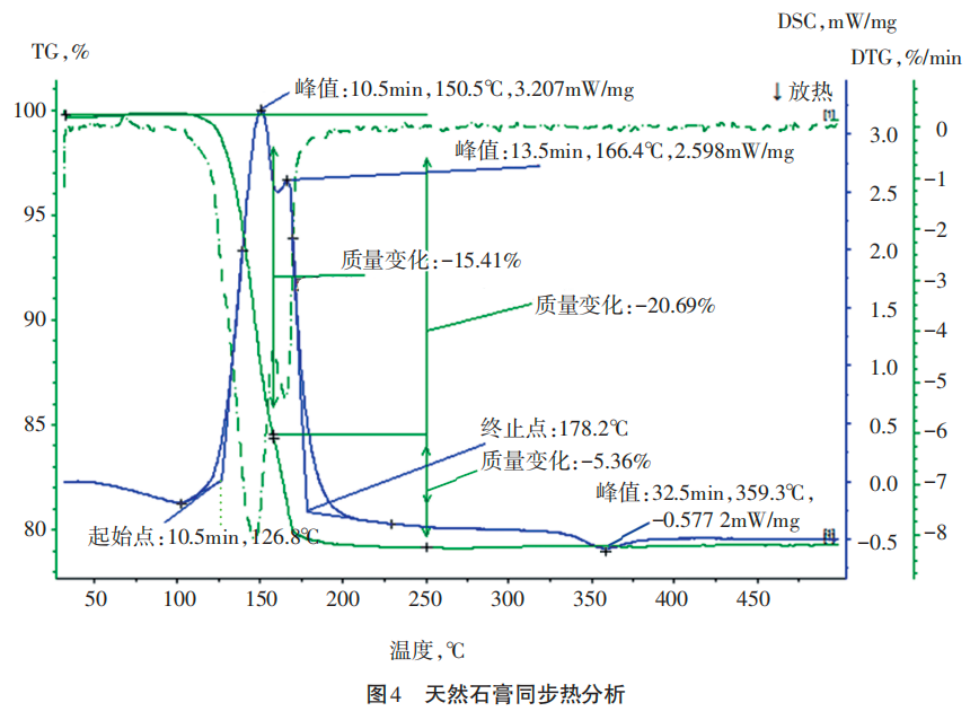

A脱硫石膏、B脱硫石膏、天然石膏的同步热分析分别见图2、图3、图4。从同步热测试结果来看,A、B脱硫石膏和天然石膏DSC曲线中,100℃~200℃区间均有2个明显的吸热峰,显示样品吸热量大,且TG曲线有明显的降低。DSC曲线吸热峰的形成是因样品在100℃~200℃时发生了石膏脱水反应,石膏由二水石膏脱水为半水石膏。石膏脱水过程主要涉及到以下两个反应:

根据吉布斯定律可知,化学反应的吉布斯焓变<0,则表明该反应可以自发进行4,CaSO₄·2H₂O在高温下脱水分解。实验发现,B脱硫石膏中,CaSO₄·2H₂O在137.9℃开始脱除结晶水,较A脱硫石膏及天然石膏的初始脱水温度高14.5℃,这可能是因为B脱硫石膏中的二水石膏含量较少,结晶程度较好,使得B脱硫石膏中的CaSO₄·2H₂O初始分解温度明显偏高。

一般情况下,式(1)、式(2)两个石膏脱水反应应过程存在重叠情况,热分析中吸热峰区分不明显。石膏适度脱水对水泥强度增长有一定贡献,因为石膏中含有适量二水石膏、半水石膏及少量可溶性无水石膏时,可在水泥水化过程中持续稳定地提供SO₄2-,使水泥水化过程中生成的钙矾石不会因液相中硫酸根离子与钙离子浓度的下降而转变成单硫型水化硫铝酸钙,从而影响水泥的强度。

从同步热分析结果来看,A脱硫石膏与天然石膏峰型相近,且起始脱水温度、终止脱水温度差别不大;B脱硫石膏比A脱硫石膏的峰宽更窄,两个吸热峰更接近且重叠多,吸热峰整体向后移。

由TG曲线可见,A脱硫石膏在123.4℃开始脱水形成半水石膏,180.4℃结束脱水形成无水石膏;B脱硫石膏在137.9℃开始脱水形成半水石膏,183.4℃结束脱水形成无水石膏。

由DSC曲线可见,A脱硫石膏在149.1℃和167.2℃、B脱硫石膏在156.9℃和170.3℃时,各出现了两个DSC吸热峰,且有重叠现象,说明两种脱硫石膏的脱半水及脱一水反应同时进行,且存在不同相(二水石膏、半水石膏、无水石膏)混合物。脱水过程结束后,A脱硫石膏在380℃、B脱硫石膏在390℃出现放热峰,为无水石膏β-AH(硬石膏相)相变。

A脱硫石膏开始及结束脱水时的温度、硬石膏相变温度均低于B脱硫石膏,说明A脱硫石膏结晶完整度差于B脱硫石膏。相比之下,B脱硫石膏在粉磨过程中不易成为半水石膏(所需温度较高),且脱水后易成为无水石膏(温度差小),可能会对水泥凝结时间等性能产生一定影响。

A、B脱硫石膏测试结果对比总结如下:

(1)从化学组成、纯度及杂质含量来看,A脱硫石膏中K、Na等微量元素含量更高,可溶性磷含量较B脱硫石膏高出15倍,有利于延长水泥凝结时间。B脱硫石膏纯度更高,杂质较少,二水石膏含量相对较高。脱硫石膏中适量的杂质离子对水泥产品的质量有一定的改善作用,A脱硫石膏中具有缓凝作用的杂质含量更高。

(2)从矿物组成和结晶程度来看,A脱硫石膏中存在较高含量的半水石膏,结晶完整程度较低,活性较高,半水石膏溶解速率最快,发挥缓凝作用较快。B脱硫石膏结晶完整程度较高,主要成分为二水石膏,半水石膏含量较少,活性相对较低。

(3)从溶解度和溶解速率来看,早期200~900s内,A脱硫石膏溶解速率更快。虽然两种脱硫石膏最终溶解度相差不大,但是B脱硫石膏溶解速率相对较慢。A脱硫石膏比B脱硫石膏结晶度更低且更容易脱水成为半水石膏,A脱硫石膏中半水石膏含量更高,因此,A脱硫石膏溶解速率更快,溶解度更高。

(4)从热特性来看,A脱硫石膏脱水成为半水石膏的温度相对较低,B脱硫石膏脱水成为半水石膏相对较难,B脱硫石膏初始脱水温度高出A脱硫石膏14.5℃。

综上分析,同等情况下,A脱硫石膏比B脱硫石膏的水泥凝结时间更长,缓凝效果更好。

目前,大多水泥企业均使用工业副产石膏来调节水泥凝结时间,使用工业副产石膏能进一步降低水泥企业生产成本,创造经济效益。在使用工业副产石膏时,需注意其晶型及化学成分的变化对水泥性能的影响。使用工业副产石膏前,水泥企业应开展相关理化性能的分析测试,重点监测进厂脱硫石膏的质量,了解石膏中所含的不同元素对水泥质量的影响,优化脱硫石膏搭配比例及最佳掺量;使用过程中,应根据前期试验结果制定科学合理的检验指标,加强脱硫石膏的质量控制,稳定水泥质量。

来源:水泥技术 作者:钟煜,曾荣,劳里林;华润水泥技术研发(广西)有限公司

编辑整理:赵娇 审核:张欢、杨再银